Han che cua gia cong dot dap

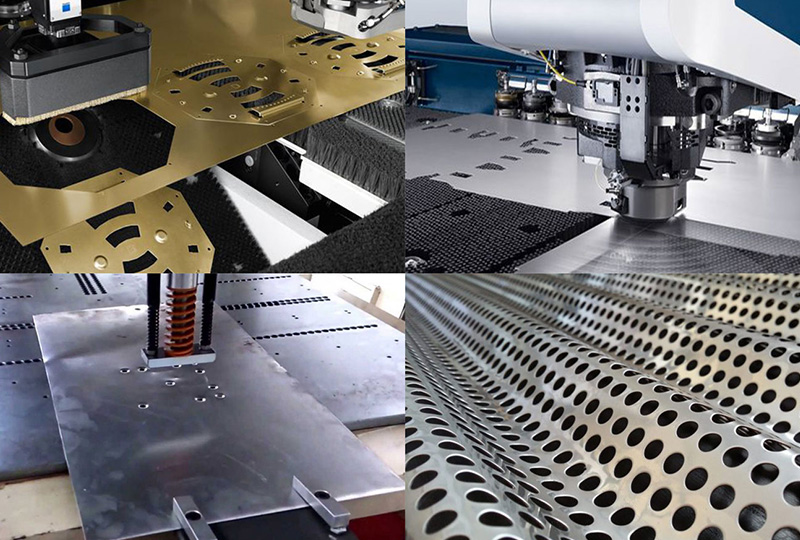

Gia công đột dập là một trong những phương pháp phổ biến trong ngành cơ khí và sản xuất. Tuy nhiên, như bất kỳ công nghệ nào, gia công đột dập cũng có những hạn chế nhất định. Việc hiểu rõ các nhược điểm này sẽ giúp doanh nghiệp đưa ra những giải pháp phù hợp và tối ưu hóa quá trình sản xuất. Dưới đây là những hạn chế chính của gia công đột dập mà bạn cần lưu ý.

1. Giới Hạn Về Độ Dày Vật Liệu

Một trong những hạn chế lớn của gia công đột dập là khó xử lý các vật liệu có độ dày lớn. Hầu hết các máy đột dập chỉ hoạt động hiệu quả với các tấm vật liệu mỏng, thường dưới 10mm. Khi vật liệu quá dày, lực đột cần thiết sẽ tăng lên đáng kể, dễ dẫn đến hư hỏng khuôn dập hoặc sai sót trong sản phẩm.

Tham Khảo: Hạn chế của gia công đột dập

Điều này làm cho gia công đột dập không phải là phương pháp tối ưu đối với các ứng dụng cần xử lý vật liệu dày hoặc có độ cứng cao.

Tham Khảo Thêm Tại: Lợi ích của gia công đột dập

2. Chi Phí Đầu Tư Ban Đầu Cao

Gia công đột dập đòi hỏi đầu tư lớn vào máy móc và khuôn dập. Các máy đột dập hiện đại thường có giá thành cao, chưa kể đến chi phí thiết kế và chế tạo khuôn dập – một yếu tố không thể thiếu trong quá trình sản xuất.

Đối với các doanh nghiệp nhỏ hoặc đơn vị sản xuất có quy mô hạn chế, việc đầu tư vào công nghệ này có thể gây áp lực tài chính, đặc biệt khi khối lượng sản xuất không đủ lớn để bù đắp chi phí ban đầu.

3. Hạn Chế Về Thiết Kế Phức Tạp

Mặc dù gia công đột dập phù hợp với nhiều loại hình sản phẩm, nhưng đối với các chi tiết có thiết kế quá phức tạp, phương pháp này thường không phải là lựa chọn lý tưởng. Những thiết kế yêu cầu các đường cong mềm mại, góc cạnh nhỏ hoặc chi tiết 3D phức tạp khó có thể đạt được chỉ bằng gia công đột dập.

Trong những trường hợp này, các phương pháp gia công khác như cắt laser, CNC hoặc in 3D thường được ưu tiên để đảm bảo tính chính xác và thẩm mỹ của sản phẩm.

4. Khả Năng Tùy Chỉnh Bị Hạn Chế

Gia công đột dập phụ thuộc vào khuôn dập, do đó nếu muốn thay đổi thiết kế sản phẩm, bạn phải chế tạo khuôn mới. Việc này không chỉ tốn thời gian mà còn tăng thêm chi phí, khiến quá trình sản xuất trở nên kém linh hoạt.

Điều này đặc biệt bất tiện đối với các doanh nghiệp sản xuất hàng theo yêu cầu hoặc trong các ngành đòi hỏi sự tùy chỉnh cao.

5. Tiếng Ồn Và Rung Động Trong Quá Trình Sản Xuất

Quá trình đột dập thường tạo ra tiếng ồn lớn và rung động mạnh. Điều này không chỉ gây ảnh hưởng đến môi trường làm việc mà còn có thể ảnh hưởng đến sức khỏe của công nhân nếu không được trang bị đầy đủ các biện pháp bảo hộ.

Hơn nữa, tiếng ồn và rung động có thể ảnh hưởng đến các thiết bị xung quanh, làm giảm hiệu suất tổng thể của nhà máy.

6. Dễ Gây Biến Dạng Vật Liệu

Gia công đột dập có thể gây ra biến dạng hoặc nứt vật liệu, đặc biệt khi xử lý các loại vật liệu mỏng hoặc giòn. Những lỗi này không chỉ làm giảm chất lượng sản phẩm mà còn gây lãng phí nguyên liệu.

Để khắc phục, cần áp dụng các kỹ thuật kiểm soát lực đột dập, nhưng điều này có thể làm tăng thêm chi phí sản xuất.

7. Khả Năng Phát Sinh Phế Liệu

Mặc dù gia công đột dập được thiết kế để tối ưu hóa nguyên liệu, nhưng trong một số trường hợp, lượng phế liệu vẫn có thể phát sinh, đặc biệt khi xử lý các tấm kim loại có kích thước không đồng đều. Điều này có thể ảnh hưởng đến hiệu quả kinh tế và gây lãng phí tài nguyên.

Để giảm thiểu phế liệu, doanh nghiệp cần lập kế hoạch sản xuất chính xác và lựa chọn vật liệu phù hợp, nhưng điều này cũng đòi hỏi thêm thời gian và chi phí.

8. Đòi Hỏi Kỹ Thuật Và Kinh Nghiệm Cao

Quá trình vận hành máy đột dập và thiết kế khuôn dập yêu cầu nhân lực có tay nghề cao. Việc thiếu hụt nhân sự có kinh nghiệm có thể dẫn đến lỗi sản xuất hoặc giảm hiệu suất của máy móc.

Đồng thời, đào tạo nhân sự để sử dụng thành thạo máy móc cũng cần đầu tư thời gian và kinh phí, điều này có thể làm tăng gánh nặng cho doanh nghiệp.

Kết Luận

Nhà Máy Cơ Khí P69 hy vọng bài viết này đã giúp bạn hiểu rõ hơn về những hạn chế của gia công đột dập. Việc nhận thức được các nhược điểm này sẽ giúp doanh nghiệp đưa ra những quyết định sản xuất sáng suốt, tận dụng ưu điểm và khắc phục nhược điểm để tối ưu hóa quy trình sản xuất.

#Gia_Công_Đột_Dập, #GiaCôngĐộtDập, #Co_Khi_P69, #CơKhíP69, #Cơ_Khí_P69

Nhận xét

Đăng nhận xét